回顾

上回说到,针对GA公司交期长、准交低等问题,和垚项目组以“提升产能”为核心开展了第一阶段的精益改善工作,今天,我们继续来看看和垚顾问是如何开展第二阶段精益项目工作的。

上篇回顾:一家企业是这样用精益提质增效的(上篇)

项目第二阶段

项目第一阶段顺利高效完成,项目组依据营销端反馈最为关注的成本、交期、产能、质量等方面进行继续改良,把大项目按模块分解为4个小项目进行管理。

同时从2017年4月份开始,项目组要求制定周例会制度,每周对项目开展的进度进行总结汇报。

1. 持续压缩生产周期

(1)根据市场客户的需求,利用价值流程图工具分析,把33天确定为阶段的标准交期。降低工序转移批量,依据产品加工生产的特性,选择在两个关键工序间每天1次50套的转移批量,减少为25套/次,每天转移两次,从而达到压缩生产周期的目的。

2. 降低成本

根据特性,分成了技术层面、管理层面、激励层面开展项目。

(1)技术层面。一是利用软件启动,提升板材排版时原板材的利用率,从而达到降低成本的目的。二是利用数控(加工中心)加工提高生产效率,平面(2D)凹凸型等异形工工序都可以一次性在其上面完成,减少了切换次数。

(2)管理层面。一是控制损耗。制定板材降低损耗的管理办法,规范了板材运用的标准,增加板材利用率考核项,鼓励提高板材利用率。二是利用提高效率后,按“345”分配原则,合理的调整人工单价,进而达到降低成本的目的。

(3)激励层面。一是建立提案改善制度,鼓励全员参与提案改善。二是建立余料架,激励员工使用余料,节约原材料,降低原材料使用率。

3. 提升品质

(1)技术层面。技术层面设定了两个改善措施:一是品管手法工具的应用,即在遇到质量问题时科学运用鱼骨图、柏拉图进行分析,然后利用PDCA方法进行品质管理验证。二是防错法的运用:把装配容易出错的、混淆的零件,排成图片,制作成样品看板,每周定期培训学习,让员工熟悉零件的特性。

(2)管理层面。一是设计师薪酬计算方式由月薪制改为计件制,增加对设计师出错率考核,保证设计师在设计出图时的正确性。二是制定质量管理考核制度,对生产过程易出错环节进行考核,提高员工集中度,降低出错机率。

(3)预防层面。一是导入三维画图软件,更换成更为先进的3D软件进行作业,在进行产品设计时,利用3D软件优势,对设计3D进行装配干涉,分析装配间隙、装配配合等环节,预防设计层面出现问题。二是在拼装(板件瓶装成组件)完后,扫油之前进行试组装作业,将每一个零部件试组装在一起,预防在成品装配时才发现问题,防止不良的产生。

4. 项目周例会

组织项目经理、车间主任、精益办主任、精益项目导师、精益管理员、项目组老师,并形成一套既定的回忆流程:首先现场巡查,找出问题点;其次,项目负责人针对上周制定的周计划的完成情况进行汇报,对巡查中发现的问题,每位与会者必要提出给出自己的看法,大家一起讨论,最后项目组老师会根据巡查的问题点给予专业性的方案建议。会议最后,根据项目计划书的推进与实际完成情况,制定下周项目的重点工作计划。

改善效果

经过两个阶段项目开展,取得非常不错的效果。最终提前完成了项目既定任务指标。下列为有关数据指标对比。

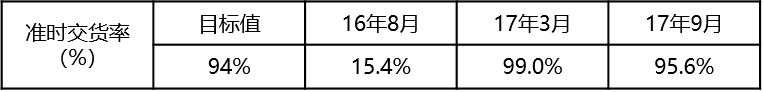

(1)准交率目标高效完成。非标准交率在2017年1月份达到96%,超出设定的目标值94%两个百分点。2017年3月份达到非标车间成立以来最好的成绩,准时交货率99%。并在随后7个月内,稳定在95%的平均水平。

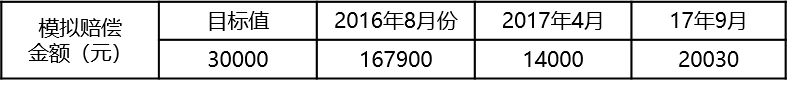

交期延误倒逼模拟赔偿机制,与营销中心共同确定的模拟赔偿上限值为3万/月,模拟赔偿金额自2017年1月开始,稳定控制在3万/月内的水平,提高了客户的满意率,增强了客户对产品的信心

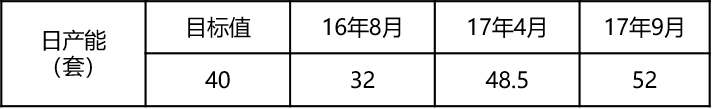

(2)产能显著提升。项目开始前,非标日产能约为32.2套/天,经过不断提升、改进,已经能够达到52套/天的日产能,很大程度上解决了客户个性化的需求。

(3)成本降低明显。经过一系列改善之后,非标的成本呈逐渐下降,成本占比由2016年的78%,到2017年6月份降低至71%,提前完成全年成本74%的目标,至2017年9月份,成本占比下降到62.5%,远远低于全年的成本占比目标。非标车间的效率提升后,对产品单价的进行策略性调整,单价统一降低15%。为了增强产品竞争力,利用成本降低的成果,将非标产品更换颜色从收费改变为免费,部分让利客户,赢得客户认可。

(4)客户投诉率降低。经过一系列的改善对策,客户投诉率也有了明显的降低,2017年9月份达到0.7%,低于目标值0.897%的水平(包括设计部分出错)。

在和垚项目组老师指导下,通过导入价值流程图,看板管理、生产线平衡设计、持续改善等精益理念与工具,利用精益管理运营的框架模型,为GA公司成功建立了“非标定制生产精益管理系统”,帮助客户在质量、成本、交期等方面取得显著成效,极大提升了非标产品的竞争力,并且在市场竞争中牢牢占据了主动权,获得了市场的广泛认可。GA公司总裁对非标车间精益管理的成果给予了高度肯定。未来,非标车间定会在精益征程上越走越远。

和垚精益管理理念与模式,必将更多企业生根发芽,开花结果。和垚团队协同企业打造的精益之船,也必将在提质增效的航线上,扬帆远航!

——和垚咨询师 邱云