GA公司是和垚咨询常年深度服务的客户。该公司是一家集设计、生产、销售为一体的专业卫浴企业。GA公司为了满足人们针对卫浴产品日益增长的个性化、定制化需求,不断扩大市场占有率,自2015年做出重大战略部署:在卫浴生产中心组建“浴室柜非标定制车间“(后面简称为非标定制车间),主要是满足市场定制需求。

2016年8月份,和垚项目组与客户商讨后决定,确定把“非标定制车间”作为公司级标杆车间,进行精益化打造,以满足市场不断变化的需求。通过标杆示范作用,推动整个卫浴生产中心精益管理的变革。

背景

当时,GA的非标产品业绩表现并不算很好,GA公司之所以占有稳定市场份额,主要是GA公司产品线在卫浴行业比较齐全,几乎覆盖到卫生间所有的产品,客户倾向选择同一品牌。实际在市场上,GA公司的非标产品缺少核心竞争力。

想要增强产品的竞争力,无非从以下这几个方面来衡量,第一个当然是交期,成本,质量,最后还有一个很好的指标就是客户满意率。

交期指客户在下订单之后到收到货的整个时间的统称,交期的长短直接影响到客户的购物体验,特别是在电商领域,刚刚下单恨不得商品马上就到门口,可以看出交期对现代人的购物体验是非常重要的。

体现产品竞争力,只注重交期是不够的,成本也是一个很重要的因素,很多人在购物体验时会货比三家,同样的品质与服务,价格低的产品,它更容易获得客户的青睐。

同时,还有一项影响客户体验非常重要的因素就是产品质量,质量是一个产品/品牌的生命线,产品质量好坏,决定着企业经济效益的高低,决定着企业能否在激烈的市场竞争中生存和发展。“以质量求生存,以品种求发展”已成为广大企业发展的战略目标。良好的品牌依赖产品的高质量,没有优质的产品难以树立好的品牌形象,即使品牌形象树立起来了,也只是昙花一现。

“非标定制车间”在成为精益管理标杆车间时,市场竞争已经逐渐进入白热化阶段,当时GA公司的主要竞争对手B公司是这个行业内的国内一流品牌,B公司的定制化产品,在成本上比GA公司更具有竞争力。

现状

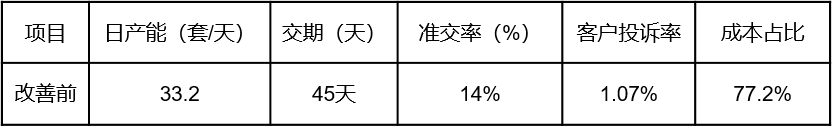

非标车间产品实际成本费用占比77.2%,比财务预期目标74%成本高出3.2%,非标产品一直处于亏本状态,虽然布局非标市场是战略性考量,但如此持续的亏损在一定程度上给布局非标市场的战略决策打了一个大大问号。

在确定非标车间前,客户(经销商)普遍不满意的就是交期时间长,而且具体时间很不确定,非标车间的日产能只有33.2套/天,非标车间整个的产品交期为45天,而且在这个基础上的准时交货率还只有14%。

另外一个关键性指标就是质量,这个能给品牌带来口碑的关键性指标也是不尽人意,全年客户投诉率为1.07%。

把卫浴非标车间确定为公司级的标杆车间,就是为了打破这个僵局,同时为公司精益变革起到带头的示范作用。

经过调研,与卫浴中心总监L总以及营销中心负责人商讨后,确定了非标车间分两步走的精益变革之路。

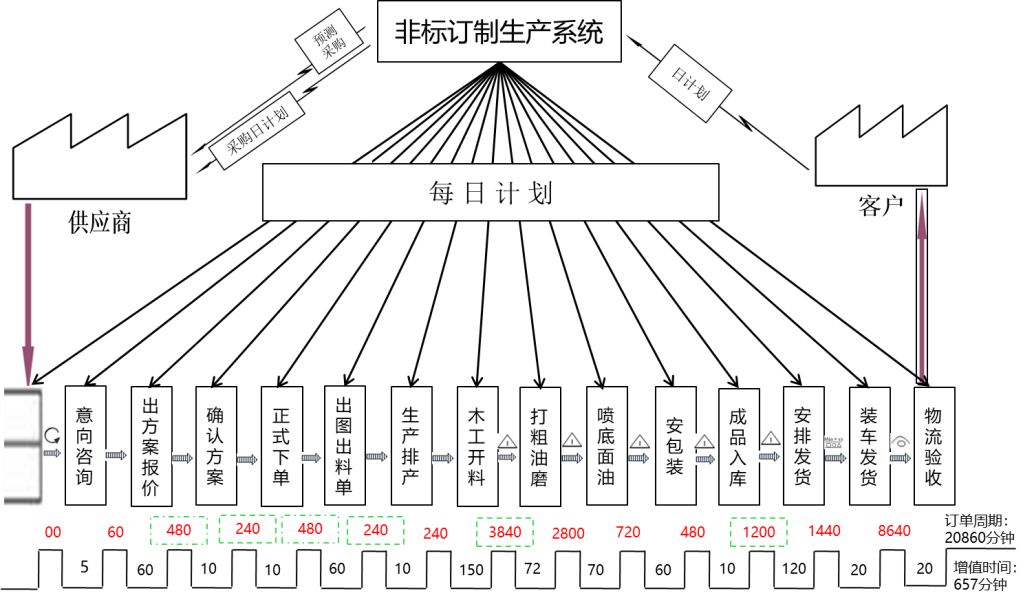

利用价值流图分析:

▲ 价值流现状图

▲ 价值流未来图

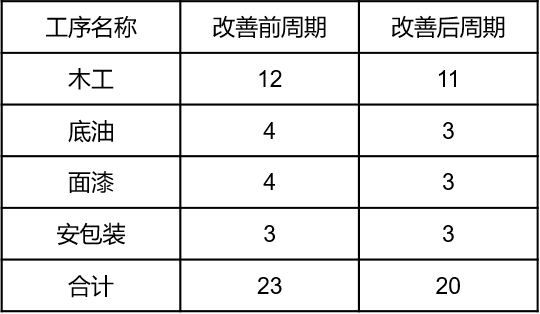

项目第一阶段:提高产能

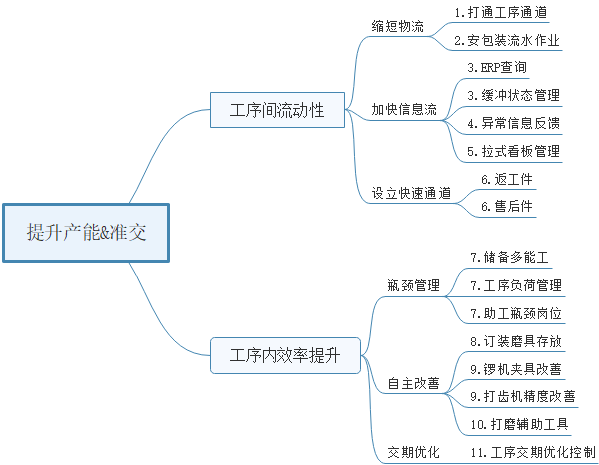

我们将精益改善的重点,确定为提升产能。设定阶段性目标如下:日产能大于45套/天,同时保障准交率不低于94%的水平。另外针对市场投诉,第一阶段设定的目标为回复及时率100%,有的问题虽不能立即解决或者满足客户需求,但也必须做到及时给客户反馈信息。

按照和垚咨询的项目管理模式,和垚顾问与客户成立联合项目组,利用鱼骨图、柏拉图、价值流图等进行系统的分析,确定了以下的改善措施:针对不同的环节,主要推动2大板块,6个层面,总共16个改善方案进行改善。

1.工序间的流动

(1)缩短物流。缩短物流的目的是为了降低生产周期,提升准交率。一是通过缩短物流距离,减少搬运浪费。在木工开料工序与拼装工序之间,依据拉动理念,建立滚筒流水线。降低搬运次数,减少了人工搬运距离,缩短了生产周期。二是通过描绘物料流动路径及产线布局,分析出浪费的搬运动作,把安包装作业由地摊式作业改变为流水线作业。

(2)加快信息流。工序之间的衔接,物料工序之间流动的先决条件是信息的流动。和垚项目组一是结合A公司的实际,设计了工序之间的管理看板,提高了工序之间的信息流动,有效加快了物料周转;增加拉式看板管理,在各工序设置拉式看板,提前1天向前工序要货。二是利用ERP查询,连接生产车间显示大屏,把现有的订单信息,链接到木工开料与包装入库工序。三是每天进行缓冲状态管理。四是异常信息及时反馈,客户投诉异常信息,生产异常,物料异常信息建立及时反馈机制。

(3)设定快速处理通道。针对返工件及售后件反应慢的问题,设定快速处理通道,保障这两类物料优先处理来满足客户的需求。

2.工序内的效率提升

(1)通过工序内的瓶颈管理,保障关键岗位稳定输出,制定并执行多能工培训储备计划,结合工序负荷监控管理来促进效率提升。

(2)发动员工自主改善的积极性,根据员工提议或自主改良夹具,提高效率,包装准确性。

(3)制定交期优化控制文件,工序班组之间按照既定的方案,对交期优化进行管理。

将这些改善措施,改善成果进行梳理,优化,固化形成标准作业指导书,指导生产按照标准的流程作业。

( 未完待续……)

——和垚咨询师 邱云